بيت / أخبار / كيف يمكن لمصنعي ألواح الرغوة PVDF تحسين كفاءة الإنتاج وجودة المنتج

1. تحسين عملية الإنتاج

إن تحسين عملية الإنتاج هو جوهر تحسين الكفاءة والجودة. من أجل تصنيع ألواح الرغوة PVDF، عادة ما يتم اعتماد عملية البثق، وتشكيل الرغوة وغيرها من العمليات. من خلال التحسين الفني وابتكار العمليات في عملية الإنتاج، يمكن تحسين كفاءة الإنتاج وجودة المنتج بشكل فعال.

أ. تحسين عملية الرغوة

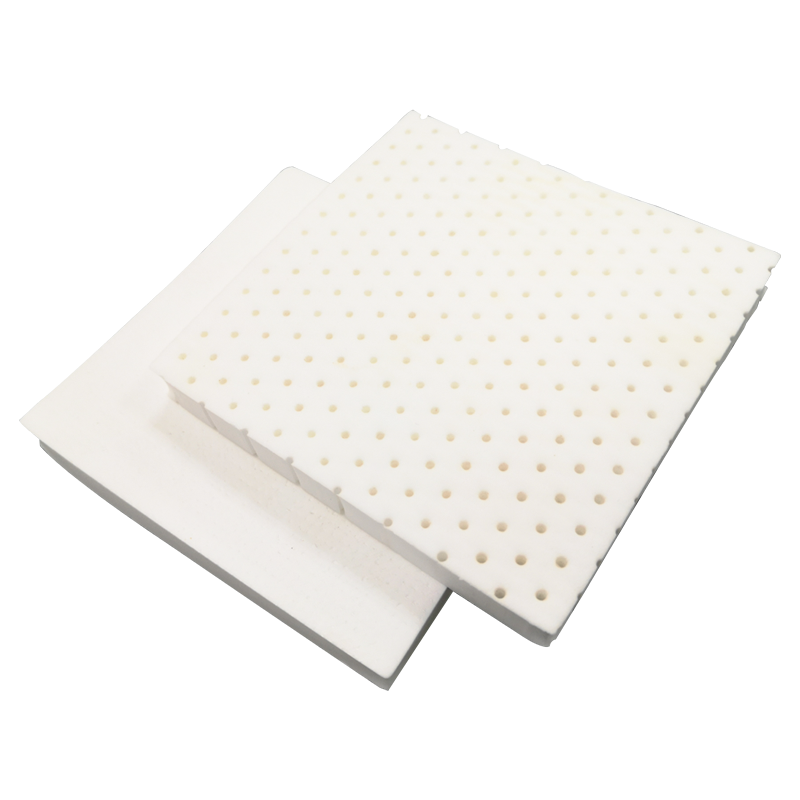

إنتاج لوح رغوة PVDF بشكل رئيسي يتم رغاوي مادة PVDF عند درجة حرارة وضغط معينين من خلال عملية الرغوة، وبالتالي تشكيل هيكل رغوي ذو قوة عالية وخفيف الوزن. يمكن للمصنعين تحسين عملية الرغوة عن طريق ضبط درجة حرارة الرغوة والضغط ونسبة إضافة عامل الرغوة. التحكم الدقيق في عملية الرغوة يمكن أن يضمن بنية الرغوة الموحدة والتحكم المناسب في الكثافة، وبالتالي تحسين قوة واستقرار لوح الرغوة وتجنب المشاكل مثل الرغوة غير المستوية أو المسام المفرطة.

ب. تحسين كفاءة البثق

في عملية الإنتاج لوح رغوة PVDF ، الطارد هو المعدات الأساسية. إن تحسين كفاءة البثق لا يؤدي إلى زيادة سرعة الإنتاج فحسب، بل يضمن أيضًا توحيد المنتجات واتساقها. ولتحقيق هذه الغاية، يمكن للمصنعين النظر في استخدام معدات الطارد عالية الكفاءة لتحسين معدل استخدام الحرارة والكهرباء. في الوقت نفسه، تم تحسين تصميم اللولب ونظام التحكم في درجة الحرارة ونظام التبريد للآلة لجعل مادة PVDF المنصهرة تتدفق بالتساوي أثناء عملية البثق وضمان الكثافة ودقة الأبعاد للمنتج النهائي.

ج. خط الإنتاج الآلي

إن إدخال خطوط الإنتاج الآلية يمكن أن يحسن كفاءة الإنتاج بشكل كبير. يمكن للمعدات الآلية الحديثة أن تقلل من التدخل اليدوي والأخطاء المحتملة في عملية الإنتاج، وبالتالي تحسين استقرار الإنتاج. يمكن للنظام الآلي أيضًا مراقبة عملية الإنتاج في الوقت الفعلي، وضبط معلمات العملية، وضمان اتساق جودة المنتج. من خلال القطع الآلي والتعبئة والاختبار والروابط الأخرى، يتم تحسين الكفاءة الإجمالية لخط الإنتاج، ويمكن ضمان جودة المنتج بشكل أفضل.

2. تحسين إدارة المواد الخام والتحكم فيها

تعتمد جودة إنتاج ألواح الرغوة PVDF بشكل كبير على اختيار وإدارة المواد الخام. لا يمكن للمواد الخام عالية الجودة تحسين الخصائص الفيزيائية للمنتج فحسب، بل يمكنها أيضًا تقليل معدل الخردة في الإنتاج. يجب على الشركات المصنعة الاهتمام بشراء المواد الخام وتخزينها وإدارتها لضمان استقرار جودة المواد الخام.

أ. اختر راتينج PVDF عالي الجودة

تؤثر جودة راتينج PVDF بشكل مباشر على الأداء النهائي للوحة الرغوة. يجب على الشركات المصنعة التعاون مع موردي راتنجات PVDF ذوي السمعة الطيبة لضمان أن الراتينج المستخدم يتمتع بأداء مستقر ونقاوة عالية لتجنب جودة الإنتاج غير المستقرة بسبب مشاكل جودة الراتنج. في الوقت نفسه، يجب إدارة ظروف تخزين الراتينج بشكل صارم لتجنب تأثر أداء الراتينج ببيئات التخزين المعاكسة مثل الرطوبة ودرجة الحرارة المرتفعة.

ب. تعزيز الاختبار والتفتيش على المواد الخام

يجب على الشركات المصنعة إنشاء نظام صارم لاختبار وفحص المواد الخام للتأكد من أن جميع المواد الخام المستخدمة في الإنتاج تلبي معايير الجودة. على سبيل المثال، يجب اختبار توزيع حجم الجسيمات ومؤشر الذوبان ومقاومة الحرارة وما إلى ذلك لراتنج PVDF بدقة للتأكد من ملاءمته لاحتياجات إنتاج الألواح الرغوية. بالنسبة للمواد المساعدة مثل عوامل الرغوة والمواد المضافة، يجب أيضًا إجراء عمليات فحص الجودة بانتظام لضمان توافقها واستقرارها مع المواد الرئيسية.

3. رقابة صارمة على الجودة والتفتيش

أثناء عملية الإنتاج، يعد تنفيذ رقابة صارمة على الجودة هو المفتاح لضمان جودة ألواح رغوة PVDF. يحتاج المصنعون إلى مراقبة الجودة في كل مرحلة من مراحل الإنتاج للتأكد من أن المنتج النهائي يلبي المعايير الدولية ومتطلبات العملاء.

أ. نظام المراقبة والتغذية الراجعة عبر الإنترنت

من أجل تحسين مراقبة جودة المنتجات أثناء عملية الإنتاج، يستخدم العديد من مصنعي ألواح الرغوة PVDF أنظمة الكشف عبر الإنترنت لمراقبة المنتجات في الوقت الفعلي. على سبيل المثال، يتم استخدام أجهزة استشعار درجة الحرارة بالأشعة تحت الحمراء وأجهزة تحديد المدى بالليزر وأجهزة كشف السُمك عبر الإنترنت وغيرها من المعدات لمراقبة المعلمات الرئيسية مثل درجة حرارة المنتج والسمك والكثافة وما إلى ذلك في الوقت الفعلي. إذا تم العثور على انحرافات عن القيم القياسية، فيمكن لنظام الإنتاج ضبط معلمات العملية تلقائيًا لتقليل توليد النفايات والمنتجات المعيبة.

ب. فحص العينات للمنتجات النهائية

أثناء عملية الإنتاج، يجب على الشركات المصنعة أخذ عينات بانتظام لفحص الجودة. تشمل عناصر الفحص الشائعة توحيد هيكل الرغوة، وتسطيح السطح، ودقة الأبعاد، وقوة الضغط، وقوة الشد، ومقاومة التآكل، وما إلى ذلك. يمكن أن تساعد عمليات التفتيش هذه الشركات المصنعة على اكتشاف مشاكل الإنتاج المحتملة وتصحيحها في الوقت المناسب لتجنب حوادث جودة الدفعة.

ج. تحسين جودة المنتج من خلال شهادات ISO وشهادات أخرى

تعد شهادة أنظمة إدارة الجودة مثل ISO9001 طريقة فعالة لتحسين جودة المنتج ومستوى الإدارة. من خلال تطبيق نظام إدارة الجودة القياسي الدولي، يمكن للمصنعين إدخال أساليب إدارة موحدة في عملية الإنتاج، وبالتالي تحسين مستوى الجودة الشاملة. بالإضافة إلى شهادة ISO، تساعد معايير الصناعة الأخرى ذات الصلة (مثل شهادة UL وCE وما إلى ذلك) أيضًا على تحسين القدرة التنافسية في السوق وضمان جودة المنتجات.

4. تقليل تكاليف الإنتاج

ومن خلال تحسين كفاءة الإنتاج وخفض معدلات الخردة، لا يستطيع المصنعون تحسين جودة المنتج فحسب، بل يمكنهم أيضًا تقليل تكاليف الإنتاج بشكل فعال. وتحقيقا لهذه الغاية، يمكن للمؤسسات اتخاذ التدابير التالية:

أ. الحفاظ على الطاقة وخفض الانبعاثات

تحسين كفاءة استخدام الطاقة في عملية الإنتاج، مثل استخدام المحركات عالية الكفاءة وأنظمة التبادل الحراري لتقليل هدر الطاقة في عملية الإنتاج. وفي الوقت نفسه، من خلال تحسين عملية الإنتاج، يمكنك تقليل توليد النفايات والمنتجات الثانوية، وبالتالي تقليل تكاليف الإنتاج بشكل أكبر.

ب. تقليل معدل الخردة

تقليل توليد المنتجات المعيبة والنفايات من خلال تحسين عملية الإنتاج وتحسين مراقبة جودة المواد الخام. إن الحد من النفايات لا يؤدي إلى خفض التكاليف بشكل مباشر فحسب، بل يؤدي أيضًا إلى تحسين استخدام الموارد.

5. الابتكار المستمر والبحث والتطوير التكنولوجي

وفي بيئة السوق شديدة التنافسية، يحتاج المصنعون أيضًا إلى مواصلة الابتكار في التكنولوجيا لتلبية طلب العملاء المتزايد على أداء ألواح الرغوة PVDF. على سبيل المثال، تطوير أخف وزنا وأقوى وأكثر صداقة للبيئة ألواح الرغوة PVDF يمكن أن تعزز القدرة التنافسية في السوق. بالإضافة إلى ذلك، فإن تطوير عمليات إنتاج جديدة وتقنيات الأتمتة لا يؤدي إلى تحسين كفاءة الإنتاج فحسب، بل يؤدي أيضًا إلى تقليل تكاليف الإنتاج.

++ 86-0512-66079229

++ 86-0512-66079229